汽车制造商必须持续生产高质量的零件和产品,同时以最大的生产力运作.高分辨率、高速度、全三维检测铸件和电池通过在线自动化要求确保安全和盈利.这个目标现在是可以实现的,多亏了凤凰速度|扫描CT64这是一种基于龙门的内联工业CT扫描仪。

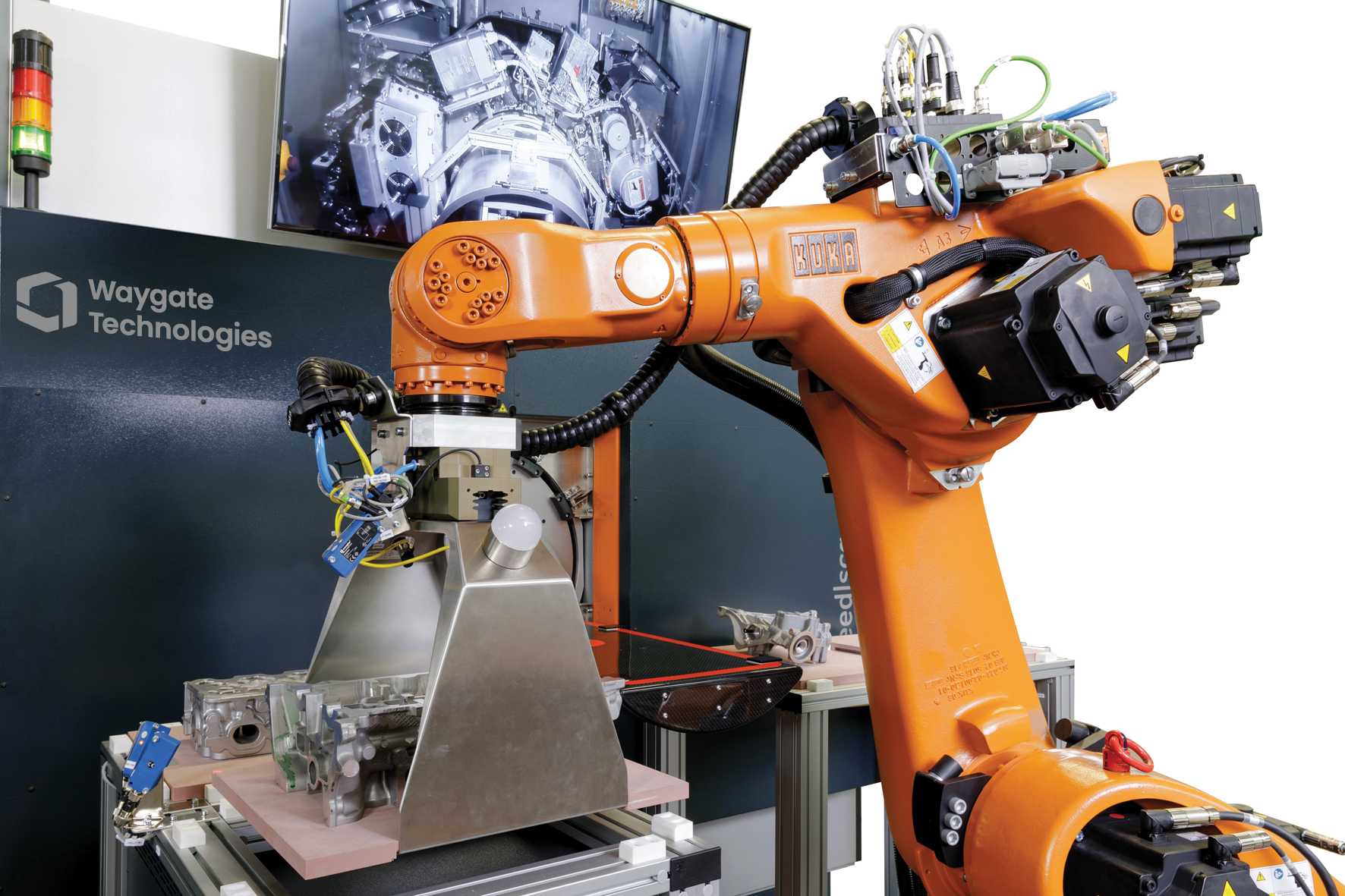

基于创新的Waygate技术,前身是GE Inspection Technologies,基于龙门的CT技术,经过40多年的验证,我们的Speed|扫描CT64提供革命性的高速工业流程和生产控制.结合前所未有的速度和高质量的检测,速度|扫描CT64是比最初几代快4倍而且比传统的工业风扇束CT系统快几百倍.可选配备机器人,速度|扫描CT64系统提供独特的工艺优化和质量保证的可能性高达100%全自动CT扫描。

用革命性的质检保障安全,保护制造利润:

- 高速

- 全3D评估:故障和几何形状

- 内联,全自动

我们以前是通用电气检测技术公司,现在是Waygate技术是全球无损检测解决方案的领导者,在确保质量、安全和生产力方面拥有超过125年的经验。

- 最大样本量~600毫米直径x 900毫米长度(23.6英寸x 35.4英寸)

- 最大扫描直径~500毫米(19.6”)

- 最大细节可检测性为≥300 μm。

- 最大样本重量为50公斤/ 110磅。

- 强大的x射线源,高灵敏度多线x射线探测器和单准直光电二极管

- 专利quick-slide机械手快速的样品吞吐率

- 扫描气缸盖的速度为15秒;与传统工业风扇束相比,3D检测速度快数百倍

- 经过验证的技术(数千次安装)符合严格的行业标准

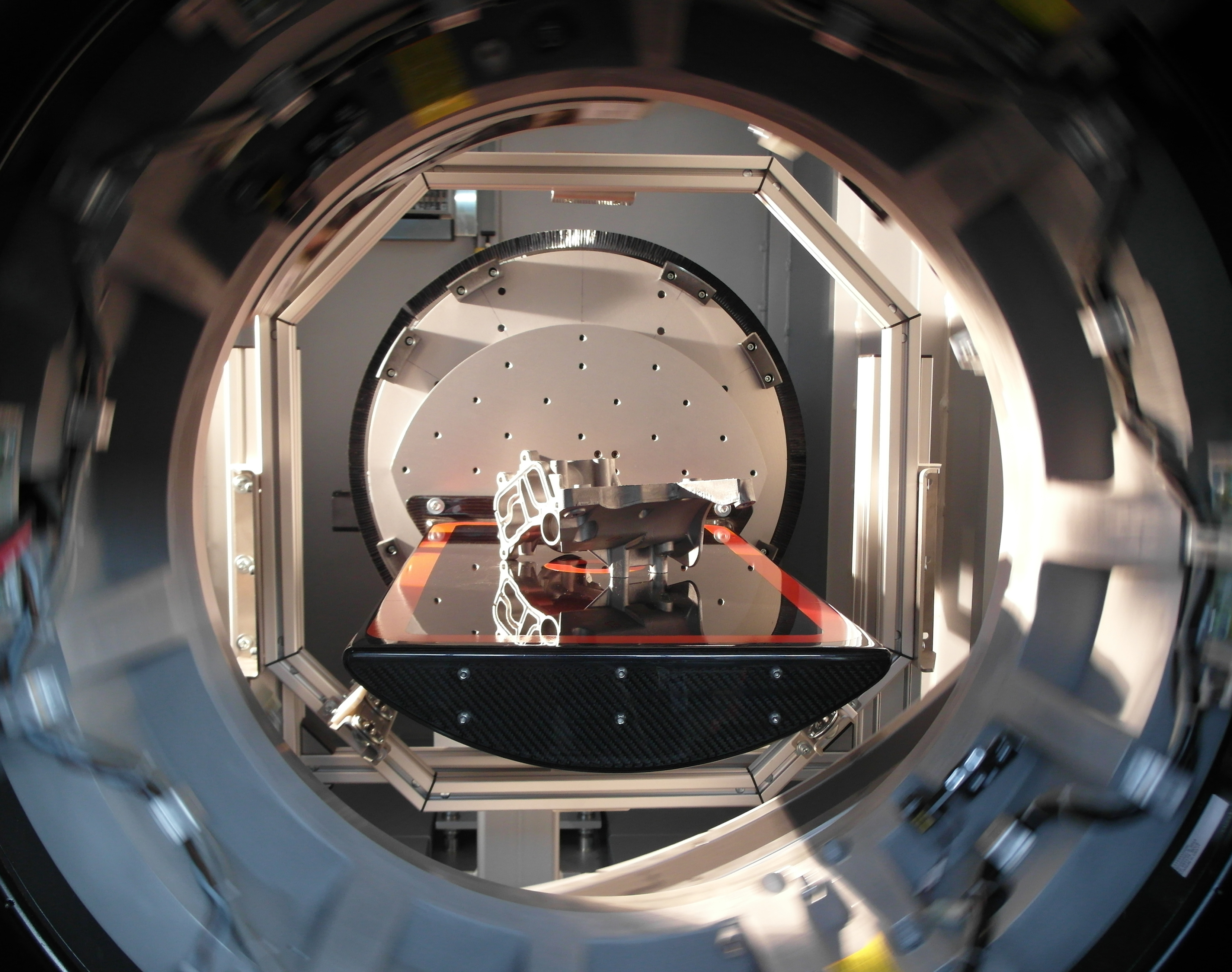

我们的工业凤凰速度|扫描CT64系统,经过验证的医疗龙门CT技术可用于工业中革命性的高速在线或在线过程控制.样品正在通过断层扫描和即使是气缸盖也可以在短短15秒内扫描。

这是关于快4倍比第一代速度|扫描生成和比传统的工业风扇束CT系统快几百倍。

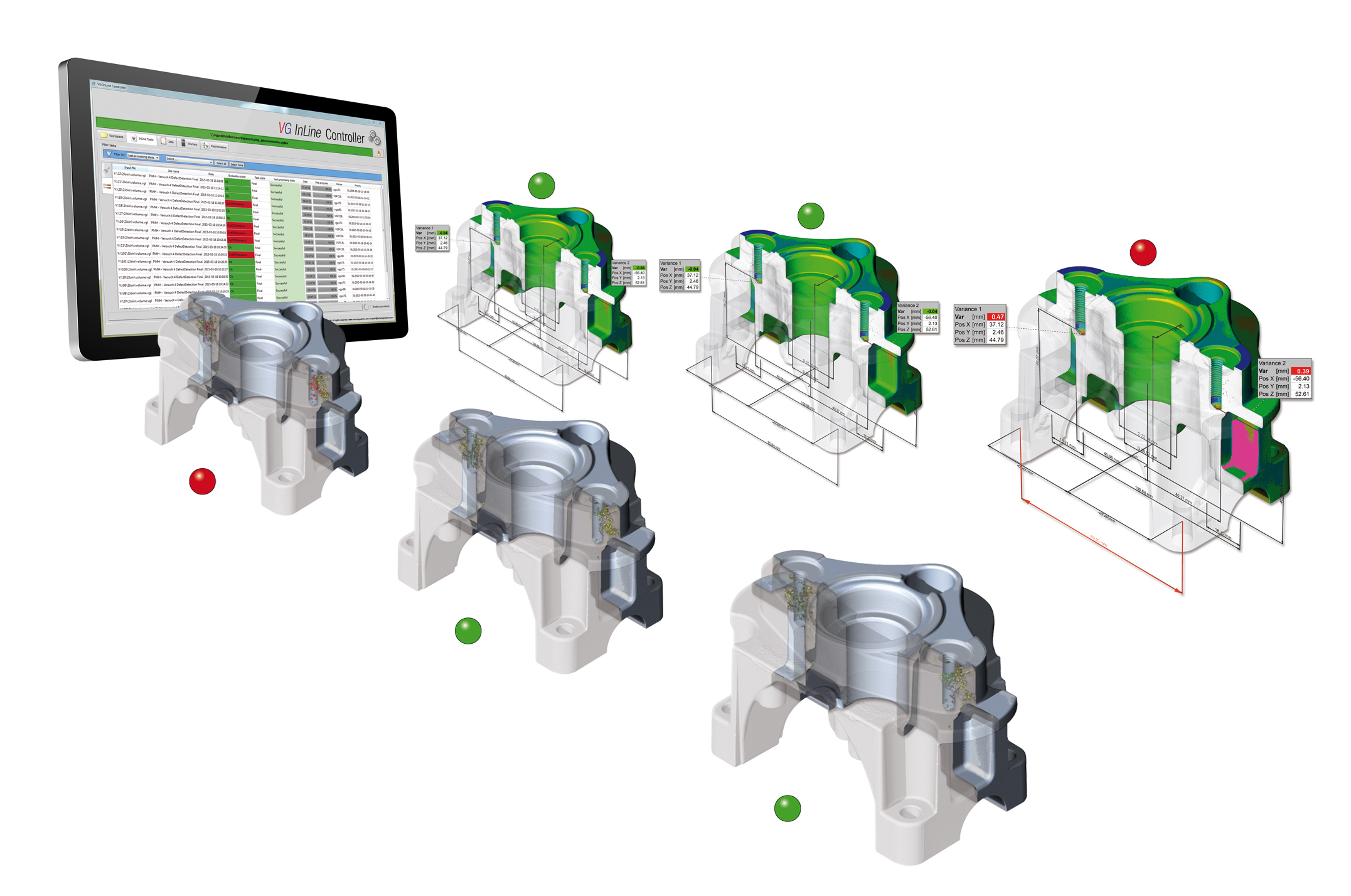

在加载下一部分时,自动评估重建CT数据.通过对数十个零件的快速扫描,现在可以获得定量的生产质量数据,允许立即调整生产工艺参数这在过去是传统工业风扇束CT系统无法达到的。

自CT大型铸件用传统的工业风扇束CT通常需要数小时这种方法不适用于与生产周期时间平行的检查。

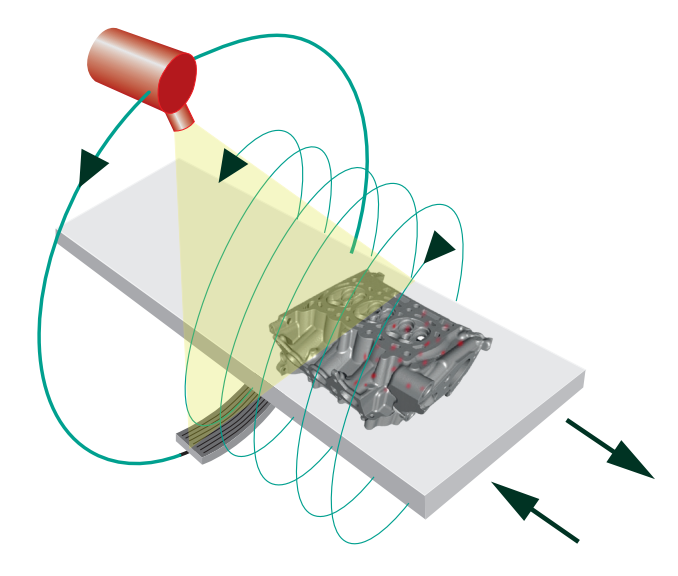

采用螺旋多线技术工件连续扫描,自动检查我们自己的3D Speed|ADR评估算法。

为了确保所需的图像质量与短测量时间和低散射伪影,速度|扫描CT64是配备高性能x射线管还有一个高灵敏度的多线探测器获取多达64个探测器行扫描数据在每次龙门架旋转期间。

利用体积数据提供三维分析和过程监控与传统的二维放射镜检查相比有几个优点.根据样品大小和x射线穿透长度,对加工参数的即时响应可能直接导致生产率的提高:

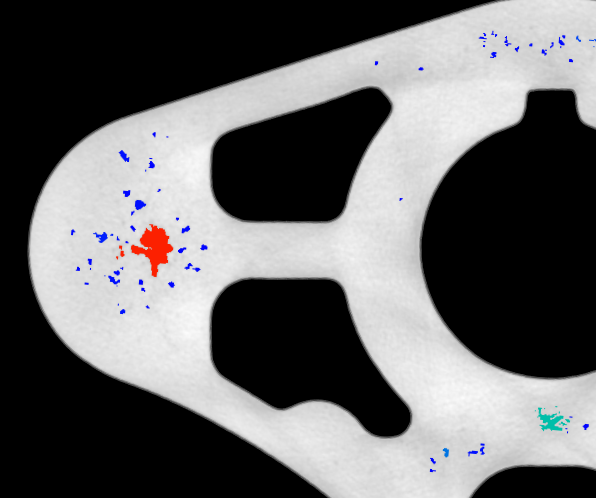

- 降低废品率通过分析缺陷的3D位置、形式和大小,同时考虑到产品必须经历的后续过程

- 根据它们的大小和吸收行为,铸件、电池或复合材料分层中的夹杂物或砂芯残留物等异物可能会被检测、定位和分类根据它的密度和位置

- 通过使用标称CAD数据检查扫描工件几何异常,确保形状和尺寸偏差可以在生产过程的早期阶段识别出来。

特别是对于与功能和安全相关的汽车和航空复合材料零件或铝铸件的质量保证,速度|扫描使之成为可能第一次可以进行100% 3D检测.先进的凤凰速度|扫描CT系统在工业质量保证中的3个关键改变因素是:

- 精确的三维缺陷定位和分类

- 尺寸控制,如内壁厚度分析

- 实际与CAD数据比较

通过结合领先的体积图形工业批量CT软件与强大的速度|ADR算法,可实现高精度的定量3D信息,用于工业大规模生产过程控制和优化。

- 面向生产的工作流方法优化的吞吐量和部分多样性

- 专有的速度优化的三维体积分析和缺陷检测

- 可定制的用户界面和可视化包括三维缺陷结果表

-设计师用于在线或离线创建和修改3D检测程序检查员基于检测程序的半自动化或全自动CT数据分析-VG审批者用于自动化检查结果的可视化和回顾

自动DICOM图像传输到分析站。CT显示和评估:-孔隙和包裹体的三维检测和分类(速度|美国存托凭证)结合体图形行内CT软件是只可用对于使用Waygate Technologies CT系统的VG客户-尺寸控制任务,如壁厚确定和-实际/标称CAD比较(VG StudioMAX)

极速|扫描CT64采用辐射安全柜全防护安装未经德国StrSchV/StrSchG型式批准,并符合法国NFC 74 100和美国性能标准21 CFR Subchapter J.对于操作,可能需要其他官方许可证。

Waygate科技公司的Speed|扫描CT64使用了一个高动态多线检测器(64层并行采集)。该探测器体现了专利的HiLightTM材料,陶瓷闪烁器专门开发的CT应用提供细节检测能力的≥300µ米.

扫描是可能的到的样本维数Ø 600毫米x 900毫米(max。扫描直径~500毫米)和重达50公斤,视乎应用而定。